Analisi a fatica dei materiali (Durability)

Prevenire i cedimenti strutturali del prodotto quando è sottoposto a carichi ciclici e dinamici, replicando le prove di fatica sperimentali.Scarica brochure Richiedi informazioni

È noto che una percentuale rilevante dei componenti meccanici che fallisce (in letteratura si dice fino all’85%), si rompe a causa di rotture per fatica.

A fronte di un dato così significativo, risulta ovvio come sia importante affrontare in fase di progettazione l’aspetto della durability, generando un’enorme ricaduta, in termini di valore aggiunto e affidabilità, alla maggior parte dei prodotti.

D’altra parte il tema dell’analisi a fatica dei materiali, e ancor più dei “componenti” meccanici, è storicamente ostico da risolvere in modo completamente predittivo nell’ambito di simulazioni al calcolatore. Infatti la durata del componente può variare in base al tipo di materiale, del grado di finitura e del trattamento termico utilizzato.

SmartCAE negli anni ha sviluppato un know-how che ci permette di sviluppare analisi di durability per aumentare la durata dei componenti meccanici, siano essi realizzati in materiali metallici che in composito laminato.

Ridurre i costi e il time to-market con la simulazione

I benefici dell’analisi di durability

Le prove di fatica sono dei test estremamente costosi per vari motivi. Per prima cosa richiedono la realizzazione fisica del prototipo, con tutte le implicazioni economiche e tecnologiche che ciò comporta.

Inoltre sono prove che comportano uno sviluppo temporale notevole per ottenere la risposta: un componente progettato per resistere centinaia di migliaia o milioni di cicli richiederà prove della durata di settimane e costi legati alla gestione del laboratorio.

Infine quelle di fatica sono delle prove di tipo distruttivo: il prototipo viene sollecitato fino a che non si innesca la frattura.

Nel malaugurato caso in cui il prodotto non superi la prova, è necessario modificare il progetto e reiterare tutta la prova, con i costi e i ritardi che ne conseguono.

Per questi motivi l’analisi di durability utilizzando il modello ad elementi finiti del prodotto permette di anticipare di settimane il risultato del test, abbattendo i costi legati alla prototipazione e alla sperimentazione.

Si potrà procedere al test di fatica sperimentale per la validazione finale del prodotto soltanto dopo che la simulazione avrà dato la giusta confidenza che la prova sarà superata con successo.

Che servizi di analisi di fatica e durability offre SmartCAE

Esperienza ventennale al tuo servizio.

Abbiamo maturato un esperienze significative nelle analisi a fatica dei materiali e le verifiche di durability:

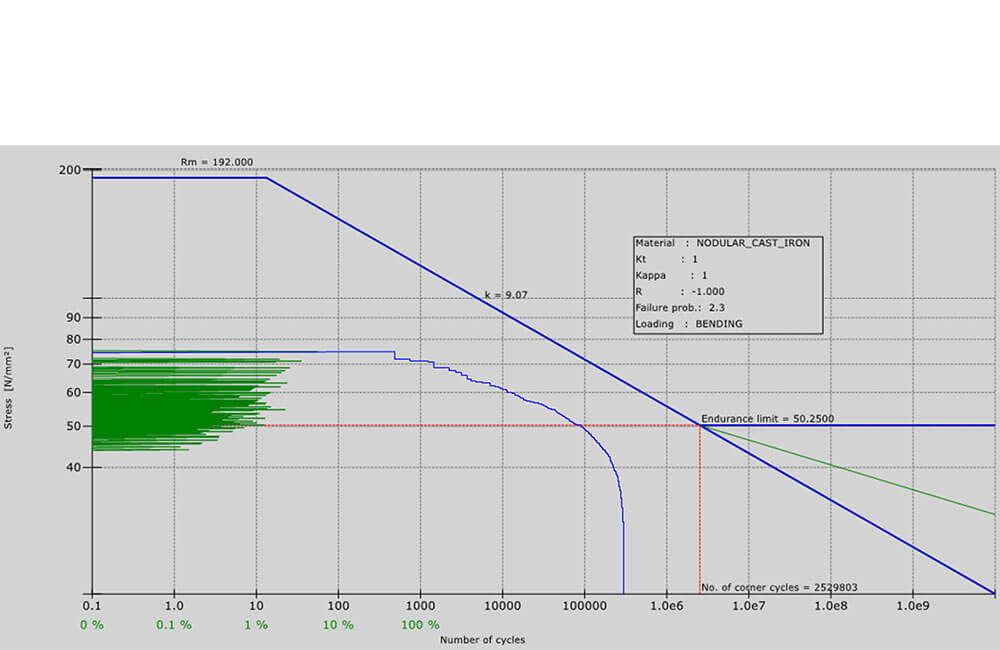

Questo tipo di verifica rappresenta il caso di più comune applicazione in quanto può essere eseguito sia mediante software specialistico che utilizzando metodi analitici tradizionali. In entrambi i casi il punto di partenza è un modello ad elementi finiti realizzato allo scopo di determinare il corretto stato di allungamento e sollecitazione nella zona di interesse.

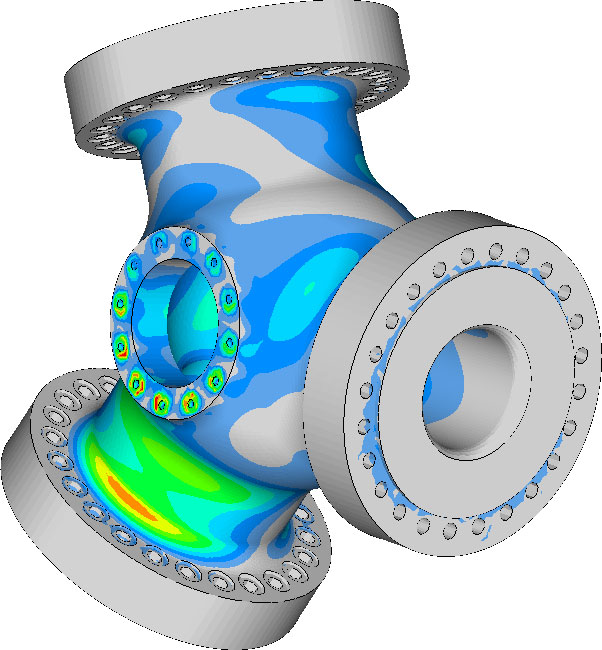

Questo tipo di verifica viene utilizzato quando lo stato di allungamento e sollecitazione del componente varia molto per direzione e intensità durante il funzionamento. In questo caso ricondursi a uno stato di sollecitazione mono-assiale può essere troppo approssimativo. Per eseguire questo tipo di analisi utilizziamo software specialistici per l’analisi di durability.

Le sollecitazioni indotte da un regime vibratorio, tipico per i componenti installati su mezzi in movimento, possono innescare fratture per fatica. Abbiamo eseguito numerose verifiche a fatica vibrazionale con scenari tipici del mondo aerospace e automotive.

Quando l’oggetto da verificare è realizzato mediante parti metalliche elettrosaldate, occorre particolare attenzione all’interpretazione dei risultati prodotti dall’analisi FEM. Negli anni abbiamo messo a punto varie tecniche di modellazione FEM e post-processing a fatica per le strutture elettrosaldate, applicabili a qualsiasi tipo di giunzione.

L’analisi a fatica di una struttura in materiali compositi laminati è ancora oggi una sfida aperta dal punto di vista sia dei metodi matematici che dei dati da utilizzare nel modello FEM. Utilizziamo degli approcci matematici robusti che ci permettono di stimare efficacemente la resistenza a fatica delle parti realizzati in fibra di carbonio.

Verifica il prodotto prima di realizzarlo.

Se ti dicessimo che puoi ridurre i costi dei tuoi prototipi fino all’80% ti interesserebbe saperne di più?

Con la simulazione al calcolatore ti aiutiamo a prevedere il funzionamento del prodotto nelle condizioni di esercizio. Affidati a noi per eliminare gli errori di progettazione e realizzare prodotti funzionanti al primo tentativo! Contattaci adesso per una consulenza gratuita.

Contattaci subitoSoftware di analisi CAE

Vuoi implementare il Virtual Prototyping nel tuo workflow di progettazione?

Scopri la nostra proposta di software di analisi e di servizi di mentoring. I nostri esperti sono a tua disposizione per aiutarti sia a scegliere la soluzione più adatta alle tue esigenze che a implementarla con successo nel tuo ciclo di progettazione. Contattaci per una valutazione tecnica gratuita.

Tutti i SoftwareSimcenter 3D Durability

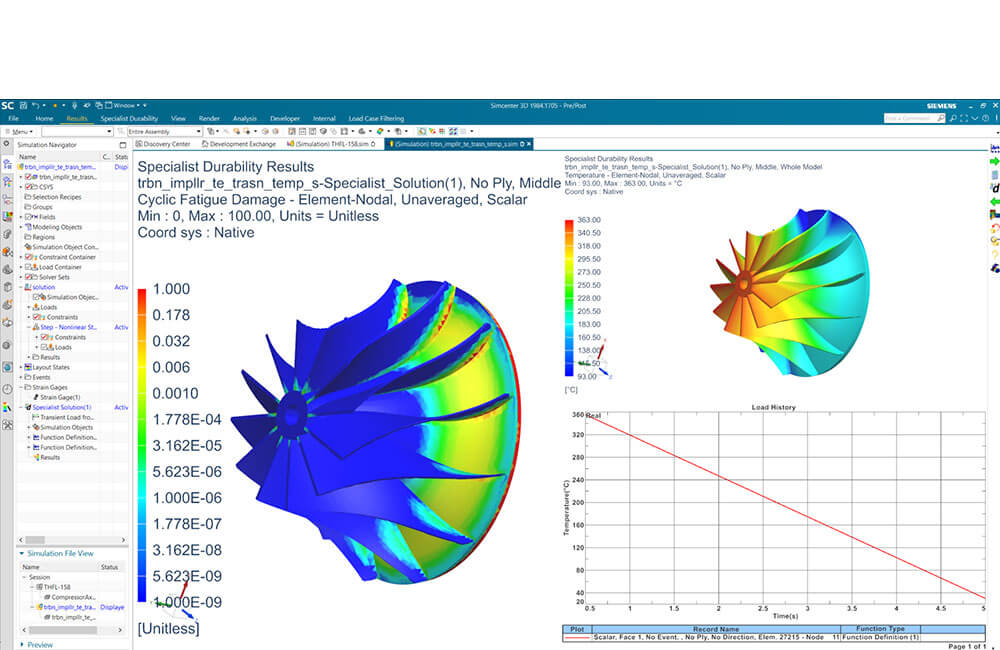

Simcenter 3D offre una suite distintiva di strumenti per supportare la progettazione a fatica in tutte le fasi di sviluppo.

winLIFE

winLIFE è un add-on per Simcenter Femap che permette di eseguire l’analisi a fatica utilizzando i risultati dei calcoli strutturali agli elementi finiti.